...

Technologie next level

Wir verschieben Grenzen

Zentrale Faktoren unserer unternehmerischen Weiterentwicklung sind die Erweiterung, Ausdifferenzierung und Verfeinerung unserer Prozesskette. Im Zentrum dessen steht unsere technologische Expertise. Aber auch in den daran angebundenen Prozessabschnitten von Vertrieb, Verwaltung und Serviceleistungen optimieren wir fortwährend unsere Performance.

Unsere Prozesskette

Von der Produktentwicklung bis zur Lieferung

Sales & service

Zuverlässig und kompetent

Entwicklung

Gebündeltes Know-how

Konstruktion

Geschwindigkeit als Prinzip

Formenbau

Präzisionswerkzeuge: für höchste Qualität

Maschinenbau

Inhouse Entwicklungen für höchste Herstellungsqualität

Produktion

Hygienisch und technisch einwandfreier Materialfluss

Montage

hoch dynamische Verfahrens-

und Montagetechnik

Qualitätskontrolle

Clean gefertigt –

geprüft und dokumentiert

Lager & Versand

Hohe Kapazitäten –

kurze Lieferzeiten

Am Standort in Ansbach bieten wir Ihnen:

Alles aus einer Hand

Von der Entwicklung, Konstruktion, über den eigenen Formen- und Maschinenbau bis hin zur Produktion mit Lager und Versand. Gepaart mit unserer langjährigen Erfahrung in den Märkten Pharmazie, Medizin, Nahrungsergänzungsmittel, Lifestyle und Food bieten wir Ihnen ein Rundum-sorglos-Paket bei der Wahl Ihres Packmittellieferanten.

1

Sales & Service

Zuverlässig und kompetent

Umfassender Service und kompetente Beratung werden bei Heinlein schon immer groß geschrieben. So bieten wir professionelle Unterstützung beim Finden eines geeigneten Packmittels, sowie in den Bereichen Verarbeitungs-, Verschließ- und Fördertechnik. Als Kunde profitieren Sie dabei von unserer langjährigen Erfahrung, getreu dem Motto:

Heinlein hilft Probleme lösen.

Als weiteren Service bieten wir Ihnen die professionelle Ermittlung der exakt für Ihre Anforderungen geeigneten Artikel und Darreichungsformen. Anhand vorgegebener Dosiervorschriften werden entsprechende Dosiertests direkt an Ihrem Produkt durchgeführt. Auf dieser Grundlage ermitteln wir für Sie die beste Produktkombination. Dies spart Zeit und schafft durch protokollierte Verfahren nachvollziehbare und transparente Werte.

Guter Service endet für uns nicht mit der Auslieferung unserer Produkte. Daher unterstützen wir Sie auch bei der Parametereinstellung Ihrer Anlage und den damit verbundenen Fragen oder Problemstellungen: telefonisch oder auch gerne vor Ort.

Wählen Sie unter „Sales & Service“ den für Sie zuständigen Vertriebsmitarbeiter.

Martin Gruner und sein Team freuen sich auf Ihren Anruf!

- Persönlicher Ansprechpartner

- Unterstützung beim Finden eines geeigneten Packmittels

- Professionelle Ermittlung der geeigneten Artikel- und Darreichungsformen

- Unterstützung bei der Parametereinstellung Ihrer Anlage telefonisch oder vor Ort

2

Entwicklung

Gebündeltes Know-how

Unser Technologiezentrum in Ansbach bildet den gesamten Entwicklungsprozess der Produkte ab: von der ersten Idee über die Entstehung und Konstruktion bis zur Serienproduktion. Hier finden sich Ingenieure, Techniker und Facharbeiter aus unterschiedlichen Abteilungen zusammen und arbeiten Hand in Hand. Auf diese Weise entstehen Produkte, in denen sich unser gesamtes Know-how bündelt: hohe Verarbeitungsqualität in Verbindung mit Funktionssicherheit und vor allem auch wirtschaftlich ausgerichtete Produktion im Rahmen einer maximal effizienten Großserie.

Unser erfahrenes Entwicklerteam ist dabei gleichermaßen darauf fokussiert, unser Bestandssortiment zu erweitern wie auch kundenindividuelle Packmittel zu realisieren. Zur Ausstattung unserer Forschungs- & Entwicklungsarbeit gehören hochmoderne Technik (3D-Drucker, aktuelle CAD-Programme), Prüfequipment, Werkstätten für Testdurchgänge, eine Konstruktionsabteilung und unser Formenbau zum Bau von Prototypen und Werkzeugen. Kooperationspartner wie die Fakultät Ingenieurwissenschaften der Hochschule Ansbach (Schwerpunkt Kunststofftechnik) unterstützen uns zudem im Fall von spezifischen Anforderungen, unter anderem mit dem Einsatz von Magnetresonanz-Tomographie.

- Kundenindividuelle Entwicklungen

- Kurze Kommunikationswege, standardisierte Entwicklungsprozesse

- Entwicklung von Medizinprodukten und pharmazeutischen Primärpackmitteln entsprechend MD 93/42 EWG, ISO 13485 und FDA

- Füllsimulationen, 3D-Modelle, erste Funktionsmuster

- Bewertung der Usability

3

Konstruktion

Geschwindigkeit als Prinzip

Die Kernkompetenzen des Formenbaus finden sich in der hauseigenen Konstruktionsabteilung wieder. Hier werden die benötigten Serienwerkzeuge konzeptioniert, konstruiert, gefertigt und ein Pool mit über hundert einsatzbereiten Spritzgusswerkzeugen verwaltet. Neben breiten Schnittstellen und kurzen Kommunikationswegen zwischen den Abteilungen wirkt die Konstruktion im eigenen Haus als starker Beschleunigungsfaktor. Werkzeugneubauten können schneller umgesetzt, Probleme am Werkzeug schneller festgestellt und behoben werden.

- Bau von Pilotwerkzeugen

- Hohe Reaktionsgeschwindigkeit beim Support

- Mehr als 100 einsatzbereite eigene Spritzgusswerkzeuge

4

Formenbau

Präzisionswerkzeuge:

für höchste Qualität

Werkzeugbau hat bei Heinlein Tradition. Bereits 1932 fertigten wir anspruchsvolle und qualitativ hochwertige Werkzeuge. Unsere Spritzgießformen heute sind auf die komplexen Anforderungen der Pharmaindustrie ausgelegt. Hierbei sind Faktoren wie Präzision und Maßhaltigkeit, hohe Ausbringungsmengen und kurze Zykluszeiten entscheidend. Unser Formenbau steht für die Kombination von höchster Prozessgenauigkeit und kompromisslosem Service. Hohe Produktivität und Anlageneffizienz sorgen dafür, dass wir unseren Zieloutput zuverlässig erreichen. Herstellung und Anpassung von Werkzeugen sowie das Bereitstellen austauschbarer Formeinsätze für kurze Wartungs- und Rüstzeiten sorgen für eine schnelle und reibungslose Produktion.

- Hausinterne Herstellung von Spritzgusswerkzeugen

- Herstellung von Präzisionswerkzeugen auf Basis kunden-individueller Anpassungen oder Neubau

- Ausstattung mit CNC-, Fräs-, Senk-Erodier-, Dreh- und Schleifmaschinen sowie entsprechender Peripherie

- Anpassung der Formatteile und Fördertechniken wie z. B. Rütteltöpfe, Zuführschienen und Sortierer

- Herstellung von Schraubeinheiten und Schraubköpfen

- Schneller Einsatz von Wartungs- und Reparaturleistungen (inhouse)

- Ein hohes Maß an zuverlässigen Lieferterminen

> 95% aller Lieferungen

5

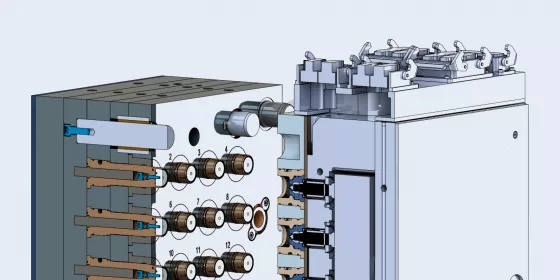

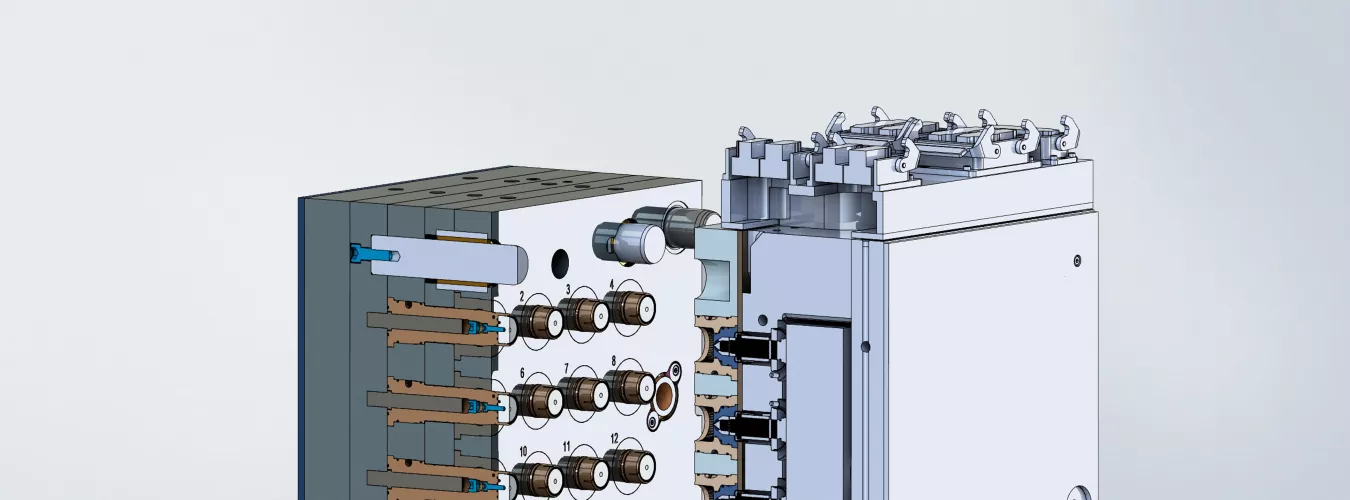

Maschinenbau

Inhouse Entwicklungen für

höchste Herstellungsqualität

Eigenentwicklungen werden bei uns auf ebenso hohem Niveau realisiert wie Kundenaufträge. Die Konzentration von Kompetenzen in unserem Haus ermöglicht dabei ein hohes Maß an Individualität und Innovation. Von der Konzeption über die Programmierung bis zum Einsatz von Kameratechnik realisieren wir unsere Montagemaschinen vollständig in Eigenregie. Umfassender Support als ständiger Begleiter der Produktionsprozesse: ein weiterer Vorteil, von dem auch Sie als Kunde profitieren!

- Konstruktion, Bau und Programmierung aller Montagemaschinen inhouse

- Schnelle und flexible Anlagenanpassung an neue Verschlusstypen und Kombinationen

- Inhouse-Wartungen und -Instandhaltungen

- Bau von kundenspezifischem Zubehör für Abfüllanlagen

- Ein hohes Maß an zuverlässigen Lieferterminen

> 95% aller Lieferungen

6

Produktion

Hygienisch und technisch

einwandfreier Materialfluss

Innovative Spritzgießtechnologien und Inline-Fertigung bilden die Basis für die Herstellung anspruchsvoller Primärpackmittel. Mit intelligent aufeinander abgestimmten Prozessabläufen ist unsere Produktion vollumfänglich auf hohe Geschwindigkeiten und die Einhaltung höchster Hygienestandards ausgelegt. Wir verarbeiten entsprechendes Pharmagradematerial mit der erforderlichen Zulassung. Entsprechend sorgsam gehen wir mit dem Rohstoff Kunststoff um: ein Beispiel dafür ist die Teilnahme an der Initiative „Null Granulatverlust“.

Rund um die Uhr sind hochmoderne Fertigungs- und Montageanlagen für unsere internationalen Kunden im Einsatz. Unsere Spritzgießmaschinen haben wir mit State-of-the-Art-Kamerasystemen ausgerüstet, die jeden einzelnen Verschluss kontrollieren. Der Maschinenpark umfasst 41 Spritzgussmaschinen renommierter Hersteller wie Arburg, Krauss-Maffei und Netstal, teilweise bereits mit Hybridantrieben sowie elektrische Maschinen ausgestattet. Die Fertigung erfolgt unter keimarmen Bedingungen, je nach Anforderung auch im Reinraum. Die hohe Reinheit des Materials in Verbindung mit einem hygienisch und technisch einwandfreien Materialfluss wird durch ein System gewährleistet, welches das Kunststoffgranulat über geschlossene Edelstahlleitungen von den Silos an die einzelnen Maschinen verteilt. Dabei gewährleisten Staubfilteranlagen der Klasse 9 die permanente Reinheit der Rohrsysteme.

- Inlinefertigung: vollautomatische Materialzufuhr und Verschlusstransport

- Spritz-, Montage- und Verpackungsvorgang in einem Arbeitsschritt

- Kamerakontrolle

- Schädlingsmonitoring und HACCP

- Modern ausgerüsteter Maschinenpark

- Drei-Schicht-Betrieb, 24/7

- Regelmäßige Schulungen von HACCP- und GMP-Themen

- Ein hohes Maß an zuverlässigen Lieferterminen

> 95% aller Lieferungen

7

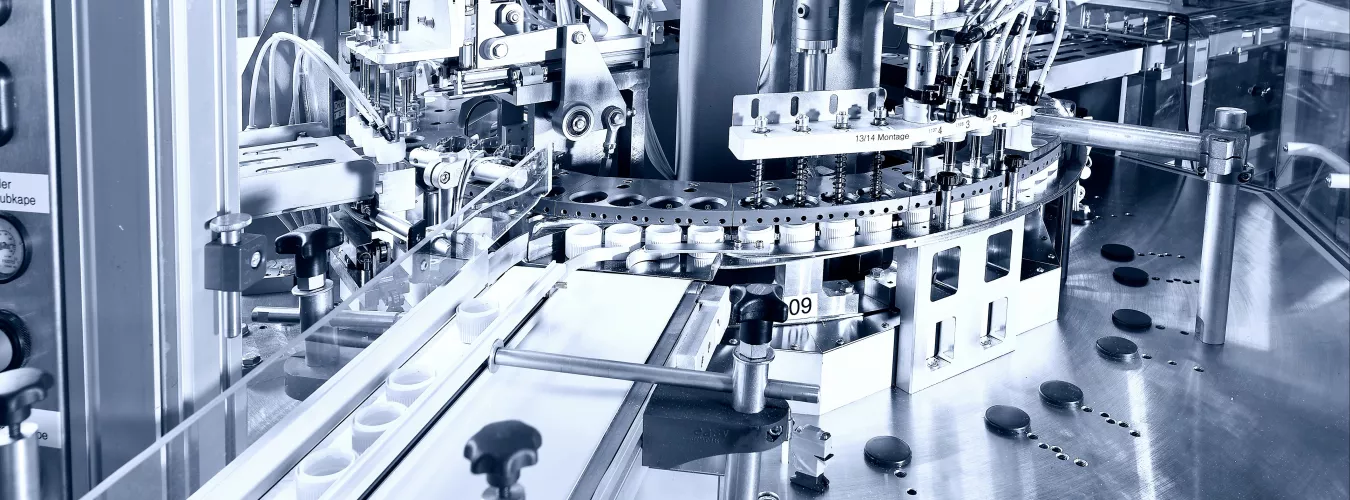

Montage

hoch dynamische Verfahrens-

und Montagetechnik

Über 19 leistungsfähige Montagemaschinen stehen bei uns für höchste Herstellungsqualität. Dabei wird das entsprechende Teil über unsere Inlinefertigung von der Spritzgussmaschine automatisch an die Montagemaschine weitergegeben. Die Montagemaschinen sind dabei aus Standardkomponenten inhouse konstruiert und gebaut; damit sind wir sehr schnell in der Lage, auf kundenindividuelle Anforderungen einzugehen. Ob einfache Bauteile oder ganze Produktgruppen: Unsere präzise aufeinander abgestimmten Technologien gewährleisten eine komplett vormontierte Produktauslieferung. Dabei können bis zu vier Teile in einem Arbeitsgang montiert werden. Bevor es ins Transportgebinde überführt wird, wird jedes Einzelteil präzise via Online-Kamerasystem überprüft. Auf diese Weise garantieren wir ein hohes Maß an Qualität und Zuverlässigkeit und schaffen damit die Grundlage für Ihre Prozesssicherheit bei der Weiterverarbeitung.

- Inhouse entwickelte Montagemaschinen

- Montage von bis zu vier Teilen in einem Arbeitsgang

- Qualitätskontrolle durch Kamerasysteme

- CNC optische Messmaschine

- Hohe Prozesssicherheit bei der Weiterverarbeitung

8

Qualitätskontrolle

Clean gefertigt –

geprüft und dokumentiert

Mit modernstem CAQ- System und Mess- Equipment stehen wir für kontinuierlich dokumentierte Prozessqualität. Sicht- und Messprüfungen werden regelmäßig durchgeführt.

Heinlein arbeitet auf Basis eines einheitlichen Qualitätsmanagementsystem, das nach ISO 9001, ISO 13485 und ISO 15378 zertifiziert ist. Dieses QM-System beinhaltet überdies Subsysteme zur korrektiven und vermeidenden Fehlerbearbeitung (CAPA). Durch ein verbindliches Change-Control-Verfahren wird dabei sichergestellt, dass der validierte Zustand eines Prozesses durch Änderungen nicht negativ beeinflusst wird.

- Aktuelle CAQ-Systeme und modernes Messequipment für dokumentierte Prozessqualität

- Regelmäßige Sicht- und Messprüfungen

- Optische 3D CNC Messmaschinen von Werth, Zeiss, Mitutoyo

- 100-Prozent-Kontrolle durch den Einsatz von Kamerasystemen

- Hohe Produktsicherheit

9

Lager & Versand

Hohe Kapazitäten –

kurze Lieferzeiten

Ein modernes Hochregallager mit 3.600 Palettenstellplätzen und klimatisch geregelten Lagerräumen sorgt für hohen Umschlag und kurze Lieferzeiten. Dank unseres breiten Produktspektrums sind wir in der Lage, schnellstmöglich auf Kundenanfragen zu reagieren und die gewünschten Artikel just-in-time zu liefern. Mit derzeit drei Laderampen können wir mehrere Lieferungen zeitgleich bedienen und LKWs ohne lange Wartezeiten beladen.

- Hohe hygienische und kontrollierte Lagerbedingungen

- Temperierte Lagerräume

- Safety Stock / Lieferfähigkeit

- Schnelle Beladung von Speditionen